氨堿法生產(chǎn)純堿過程中,會副產(chǎn)大量的氯化鈣,每生產(chǎn)1t純堿,會產(chǎn)生1.05t左右氯化鈣,并主要以液體形式生產(chǎn),因此,企業(yè)會為此投入大量費(fèi)用來處理和消化氯化鈣。而水合肼生產(chǎn)過程中,所需的精肼溶液是粗肼溶液經(jīng)除雜、精餾后等到的。因?yàn)榇炙想氯芤褐泻写罅刻妓徕c和氯化鈉(含量都在100g/L以上)。

利用氨堿法生產(chǎn)純堿過程中副產(chǎn)的氯化鈣溶液與粗水合肼溶液混合后,氯化鈣與粗水合肼溶液中碳酸鈉發(fā)生置換反應(yīng)的原理,通過控制反應(yīng)條件來生產(chǎn)優(yōu)質(zhì)微粒級輕質(zhì)碳酸鈣。

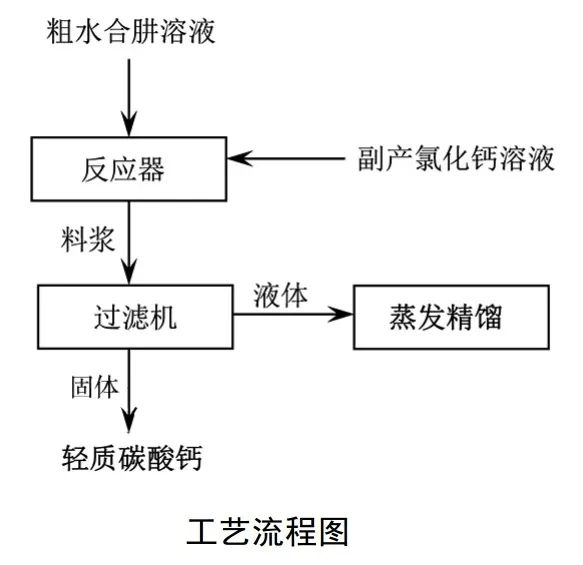

1、純堿副產(chǎn)物生產(chǎn)輕質(zhì)碳酸鈣工藝流程

(1)反應(yīng)釜配普通推進(jìn)式攪拌,攪拌尺寸可根據(jù)反應(yīng)釜尺寸進(jìn)行確定;轉(zhuǎn)速根據(jù)產(chǎn)品粒度要求進(jìn)行確定;制備輕質(zhì)碳酸鈣,轉(zhuǎn)速控制范圍250r/min~300r/min。

(2)進(jìn)料時先向釜中加入一定量的粗水合肼溶液(水合肼溫度60℃~80℃,碳酸鈉濃度100g/L~160g/L),開啟攪拌后再向釜中加氯化鈣溶液。

(3)氯化鈣濃度控制30%~50%左右(氯化鈣濃度高不僅可減少對水合肼的稀釋作用,而且為反應(yīng)的最佳濃度),每10min進(jìn)料速度為水合肼溶液量的15%~30%,氯化鈣總進(jìn)料量與碳酸鈉(摩爾當(dāng)量比為)1.05~1.15。

(4)氯化鈣溶液加入完成后,為了保證反應(yīng)充分和生成的碳酸鈣晶體均勻,要控制反應(yīng)時間,優(yōu)選的反應(yīng)時間為20min~60min,具體反應(yīng)時間需根據(jù)粗水合肼中碳酸鈉含量而定。

(5)粗肼溶液反應(yīng)完成后,經(jīng)過固液分離就可進(jìn)入蒸發(fā)精餾系統(tǒng)進(jìn)行精餾處理,此時,水合肼溶液≥50℃,熱量損失較少,蒸發(fā)時需要的蒸汽量也大大減少,此時產(chǎn)生的鹽結(jié)晶主要是氯化鈉。

2、純堿副產(chǎn)物生產(chǎn)輕質(zhì)碳酸鈣工藝特點(diǎn)

(1)實(shí)現(xiàn)一步法生產(chǎn)輕質(zhì)碳酸鈣,工藝路線短,生產(chǎn)投入和運(yùn)行費(fèi)用低;

(2)利用氨堿法副產(chǎn)氯化鈣為原料,生產(chǎn)高品質(zhì)輕質(zhì)碳酸鈣,經(jīng)濟(jì)性較高;

(3)產(chǎn)生的碳酸鈣經(jīng)過濾、洗滌后純度可以達(dá)到97%以上(相較傳統(tǒng)工藝,產(chǎn)品純度高,其他金屬雜質(zhì)少,質(zhì)量穩(wěn)定),粒度達(dá)到1μm~5μm,完全達(dá)到輕質(zhì)碳酸鈣產(chǎn)品要求,產(chǎn)品經(jīng)濟(jì)價值較高;

(4)工藝過程實(shí)現(xiàn)一步法去除粗水合肼溶液中碳酸鈉,沉淀反應(yīng)使碳酸鈉經(jīng)過這一步就可完全去除。不僅生產(chǎn)過程工藝路線較短,而且人力投入少;

(5)可使粗水合肼除雜工藝省去降溫工序,熱量損失大大減少;粗水合肼溶液在進(jìn)入蒸發(fā)精餾系統(tǒng)時,也縮短升溫時間,而且去除碳酸鈉后的水合肼溶液共沸點(diǎn)降低,整個精餾過程大量減少蒸汽消耗;

(6)蒸發(fā)精餾后產(chǎn)生的氯化鈉,因其粒度較大,過濾性能好,而且夾帶母液量非常少,提高水合肼收率的同時,副產(chǎn)的氯化鈉因其純度較高,可以做為氯堿或純堿的工業(yè)原料,回收利用。